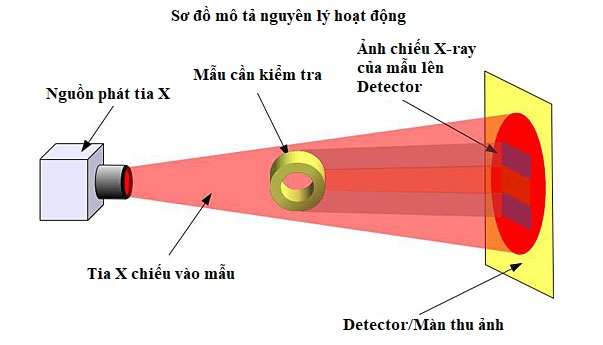

Thiết bị soi chiếu tia X (X-ray Inspection System), đặc biệt là Hệ thống Kiểm tra Tia X Tự động (Automated X-ray Inspection – AXI), là công cụ then chốt trong kiểm soát chất lượng, nâng cao năng suất và kiểm tra không phá hủy (non-destructive testing – NDT) đối với các bo mạch điện tử (PCB) và thiết bị bán dẫn. Hoạt động của thiết bị soi chiếu tia X dựa trên cơ chế phát xạ và tương tác của photon năng lượng cao với vật chất.

Tia X được sinh ra trong ống tia X thông qua quá trình tăng tốc chùm electron năng lượng cao đâm vào bia vật chất (anode target). Sự tương tác này tạo ra hai thành phần bức xạ chính: Bức xạ Hãm (Bremsstrahlung) tạo ra phổ năng lượng liên tục và Bức xạ Đặc trưng (Characteristic X-rays) có năng lượng rời rạc. Việc kiểm soát chùm tia X là cực kỳ quan trọng đối với chất lượng hình ảnh. Điện áp ống (Kilovoltage, kV) quyết định năng lượng tối đa của photon tia X, qua đó kiểm soát khả năng xuyên thấu (penetration power) của chùm tia qua các vật liệu dày hoặc có mật độ cao. Ngược lại, dòng điện (miliampere, mA) điều chỉnh số lượng electron đâm vào bia, qua đó kiểm soát cường độ (intensity) hay suất liều của chùm tia. Liều hấp thụ mà mẫu vật nhận được biến đổi theo tỷ lệ bình phương của điện áp ống và tỷ lệ thuận với dòng điện ống.

Cơ sở vật lý cho việc tạo ảnh NDT bằng tia X là Định luật Beer–Lambert (hay Beer–Bouguer–Lambert). Định luật này mô tả sự suy giảm cường độ tia X theo hàm mũ khi nó đi qua vật chất. Hệ số suy giảm tuyến tính chịu ảnh hưởng từ ba cơ chế tương tác vật lý chính: Hiệu ứng quang điện (Photoelectric Effect), tán xạ Compton (Compton Scattering) và sự sản sinh cặp electron-positron. Trong kiểm tra PCB/SMT, hiệu ứng quang điện chiếm ưu thế ở năng lượng tia X thấp được sử dụng và phụ thuộc vào số nguyên tử (Z) của vật liệu, với µ tỷ lệ gần đúng với Z3. Điều này giải thích tại sao các vật liệu có Z cao (như thiếc/chì trong mối hàn) hấp thụ tia X mạnh hơn nhiều so với các vật liệu Z thấp (như chất nền FR4), tạo ra độ tương phản hấp thụ cần thiết cho hình ảnh bóng đổ 2D.

Phép đo hấp thụ tia X thông thường chỉ cung cấp tổng độ suy giảm (-µx). Tuy nhiên, đây là một hạn chế lớn, vì không thể phân biệt giữa một vật liệu mỏng nhưng rất dày đặc (mật độ cao) với một vật liệu dày nhưng ít đặc hơn (mật độ thấp) nếu tổng độ suy giảm là như nhau. Để giải quyết vấn đề này, công nghệ mới được phát triển, sử dụng tTấm hấp thụ đa cấp (Multi-Absorption Plate – MAP), cho phép phân giải sự thay đổi năng lượng của chùm tia truyền qua. Bằng cách phân tích phổ năng lượng của tia X sau khi đi qua mẫu vật, kỹ thuật này có thể tách biệt ảnh hưởng của mật độ và độ dày (µ và x), cung cấp thông tin định lượng chính xác về thành phần và profilometry (đo đạc mặt cắt) của vật liệu. Khả năng này mang lại mức độ chi tiết mới trong kiểm tra PCB đa lớp và thiết bị bán dẫn.

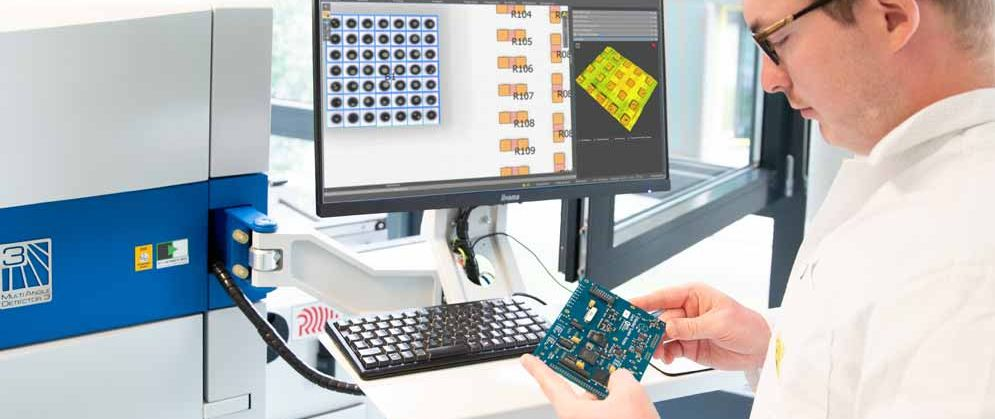

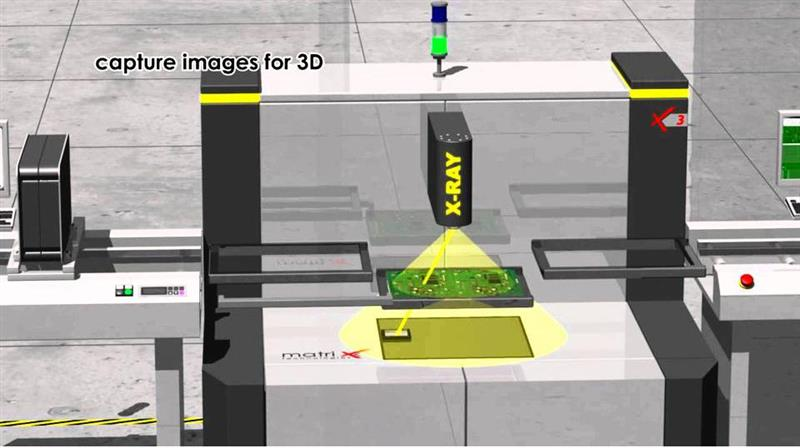

Hệ thống AXI là sự kết hợp phức tạp của cơ học chính xác, vật lý bức xạ, và điện tử tốc độ cao. Một hệ thống AXI điển hình bao gồm ba khối chức năng chính: nguồn tia X, hệ thống thu nhận ảnh và hệ thống thao tác mẫu vật, tất cả được điều khiển bởi hệ thống đện tử đọc dữ liệu và điều khiển tổng thể. Chất lượng hình ảnh, đặc biệt là độ phân giải (resolution), phụ thuộc trực tiếp vào kích thước tiêu điểm (Focal Spot Size) của ống tia X.8 Kích thước tiêu điểm xác định độ sắc nét của hình ảnh và khả năng đạt được độ phóng đại hình học cao (geometric magnification) mà không gây mờ (penumbra effect). Các ống tia X công nghiệp được phân loại dựa trên kích thước tiêu điểm như sau:

Phân loại nguồn tia X, độ phân giải và ứng dụng

| Loại Tiêu điểm (Focus Type) | Kích thước Tiêu điểm Tiêu biểu (µm) | Độ phân giải Hình học | Ứng dụng Chính trong PCB/SMT |

| Nano Focus | Dưới 1 µm (Sub-micron) | Siêu cao (Ultra-high) | Kiểm tra cấu trúc vi mô, phân tích lỗi chi tiết, gói chip 3D |

| Micro Focus | 1 – 50 µm (Thường 5-8 µm) | Cao | Kiểm tra BGA, QFN, SMT thông thường (Phổ biến nhất) |

| Mini Focus | Trên 35 µm | Thấp đến Trung bình | Vật liệu dày/mật độ cao (ví dụ: đúc, cấu trúc lớn) |

Ống Microfocus (5–8 µm) là lựa chọn chuẩn cho hầu hết các kiểm tra điện tử công nghiệp, cung cấp sự cân bằng tốt giữa độ rõ nét và chi phí. Tuy nhiên, đối với các công nghệ đóng gói tiên tiến (advanced packaging) và nhu cầu phát hiện khuyết tật ở mức vi mô, ống Nanofocus (dưới 1 µm) là bắt buộc. Khả năng đạt được tiêu điểm cực nhỏ này cho phép phóng đại hình ảnh cao chưa từng có, khai thác tối đa độ phân giải của bộ dò kỹ thuật số.

Hệ thống thu nhận ảnh có nhiệm vụ chuyển đổi tia X đã truyền qua mẫu vật thành hình ảnh kỹ thuật số. Hai công nghệ chính được sử dụng là Bộ tăng cường Ảnh (Image Intensifier – II) và Bộ dò Bảng phẳng Kỹ thuật số (Flat Panel Detector – FPD). FPD đại diện cho công nghệ hiện đại hơn, chuyển đổi tia X trực tiếp thành tín hiệu kỹ thuật số, trong khi II sử dụng công nghệ analog, chuyển tia X thành electron, khuếch đại, và sau đó chiếu lên màn hình huỳnh quang. FPD mang lại nhiều lợi ích vượt trội:

- Độ phân giải và Nhất quán: FPD cung cấp độ phân giải hình ảnh cao hơn, cho phép quan sát chi tiết cấu trúc tốt hơn. Hơn nữa, chất lượng hình ảnh của FPD vẫn nhất quán theo thời gian, trong khi II dễ bị suy giảm chất lượng và độ lợi hình ảnh do mòn quang cực (photocathode wear).

- Giảm Méo hình học: Thiết kế cong của II thường gây ra biến dạng hình học (geometric distortion), đặc biệt ở vùng ngoại biên. FPD, với thiết kế phẳng, giảm thiểu tối đa sự méo hình này.

- Quản lý Liều: Do FPD có độ nhạy cao hơn đối với tia X, chúng thường cho phép sử dụng liều bức xạ thấp hơn để đạt được chất lượng hình ảnh tương đương so với II.

Trong các ứng dụng kiểm tra 3D (CT/Laminography), độ chính xác hình học là yếu tố tối quan trọng cho các thuật toán tái tạo. Bất kỳ sự méo hình nào từ bộ dò sẽ làm sai lệch nghiêm trọng dữ liệu thể tích được thu thập từ nhiều góc độ. Do đó, FPD là công nghệ tiêu chuẩn cho các hệ thống AXI 3D hiện đại.

Các hệ thống AXI chất lượng cao thường sử dụng bàn thao tác điều khiển bằng động cơ với 5 trục chuyển động:

- X, Y, Z (Vị trí): Định vị vùng quan tâm (Region of Interest – ROI) chính xác dưới tiêu điểm tia X.

- Quay (Rotation): Quay 360 độ quanh trục thẳng đứng.

- Nghiêng (Tilt): Nghiêng mẫu vật để tạo góc nhìn chéo (oblique views) hoặc phục vụ cho các kỹ thuật 3D như Laminography.

Độ chính xác vị trí được đảm bảo bằng các cơ cấu như động cơ tuyến tính kép (Dual Linear Motors) và thước đo quang học (Grating Rulers). Trong quá trình vận hành, hệ thống thao tác đóng vai trò then chốt trong việc kiểm soát độ phóng đại hình học. Bằng cách điều chỉnh vị trí Z của mẫu vật (đặt PCB gần nguồn tia X hơn detector), kỹ sư có thể phóng đại hình ảnh để tận dụng tối đa tiêu điểm micro/nano của nguồn. Hoạt động của các trục chuyển động phải được đồng bộ hóa hoàn hảo với quá trình phát tia X và thu nhận ảnh. Hệ thống điều khiển (Control System) thu thập thông tin vị trí từ các bộ giải mã (decoders) trên ba trục chuyển động, sau đó tạo ra tín hiệu kích hoạt (trigger signal) đồng bộ, điều khiển nguồn tia X và thiết bị điện tử đọc đầu dò (Readout Electronics). Sự đồng bộ này đảm bảo rằng mỗi hình ảnh 2D được chụp tương ứng chính xác với một góc độ và vị trí xác định, tạo thành dữ liệu đầu vào có độ chính xác hình học cao cho các thuật toán tái tạo ảnh 3D.

AXI được sử dụng rộng rãi để kiểm tra các linh kiện lắp ráp bề mặt (SMT) và linh kiện xuyên lỗ (DIP/THT), bao gồm BGA, LGA, CSP, QFN, QFP, và các mô-đun công suất (IGBT, Power Modules). Đối với các linh kiện BGA (Ball Grid Array), AXI cung cấp khả năng phát hiện khuyết tật bên trong mối hàn, vốn không thể thấy bằng kiểm tra quang học tự động (AOI). Các khuyết tật quan trọng bao gồm:

- Lỗ hổng (Voids): Các túi khí bên trong quả cầu hàn.

- Cầu nối (Bridges): Sự kết nối không mong muốn giữa các quả cầu hàn liền kề.

- Head-in-Pillow: Khuyết tật hàn không hoàn chỉnh, thường rất khó phát hiện.

Khả năng “nhìn xuyên” qua board và linh kiện của AXI là điều cần thiết để đảm bảo chất lượng kết nối bên trong.

Các tiêu chuẩn công nghiệp, như IPC-A-610 và IPC-7095A, cung cấp hướng dẫn về tiêu chí chấp nhận cho việc kiểm tra mối hàn BGA. Lỗ hổng (voids) làm giảm diện tích tiếp xúc của mối hàn, có thể gây ra điểm yếu cấu trúc và điện. Theo tiêu chuẩn IPC-7095A, giới hạn khuyết tật lỗ hổng BGA đã được siết chặt xuống 17.5% diện tích của mối hàn. Sự quan trọng của vị trí lỗ hổng cũng được nhấn mạnh: các lỗ hổng nằm ở giao diện giữa gói chip hoặc PCB có khả năng gây ra hỏng hóc cao hơn so với những lỗ hổng nằm hoàn toàn bên trong quả cầu hàn. Trong khi soi chiếu 2D chỉ đo tỷ lệ lỗ hổng theo diện tích (Area Voiding Ratio) dựa trên hình ảnh bóng đổ, công nghệ AXI 3D (dựa trên CT hoặc CL) cho phép đo lường chính xác tỷ lệ thể tích lỗ hổng (void volume ratio). Phân tích thể tích mang lại cái nhìn định lượng vượt trội về độ tin cậy của mối hàn, đặc biệt quan trọng trong các ứng dụng yêu cầu độ tin cậy cực cao như hàng không vũ trụ hoặc thiết bị y tế. Phần mềm AXI hiện đại sử dụng các thuật toán kiểm tra tự động để so sánh dữ liệu thể tích thu được với tiêu chuẩn IPC, đảm bảo rằng không có lỗ hổng nào bị bỏ sót, bất kể kích thước của chúng.

Về mặt vận hành, kỹ sư chịu trách nhiệm phải ưu tiên tuyệt đối nguyên tắc ALARA. Việc kiểm soát tổng liều hấp thụ cho linh kiện bán dẫn dưới ngưỡng 1 Gy là bắt buộc về mặt kỹ thuật, đặc biệt trong các quy trình phân tích hỏng hóc kéo dài. Cuối cùng, sự tuân thủ nghiêm ngặt các quy định về an toàn bức xạ và quy trình cấp phép của Cục An toàn bức xạ và hạt nhân Việt Nam (VARANS) là yêu cầu cơ bản để duy trì hoạt động an toàn và hợp pháp của thiết bị AXI công nghiệp.

Từ khoá: soi chiếu;

– CMD –